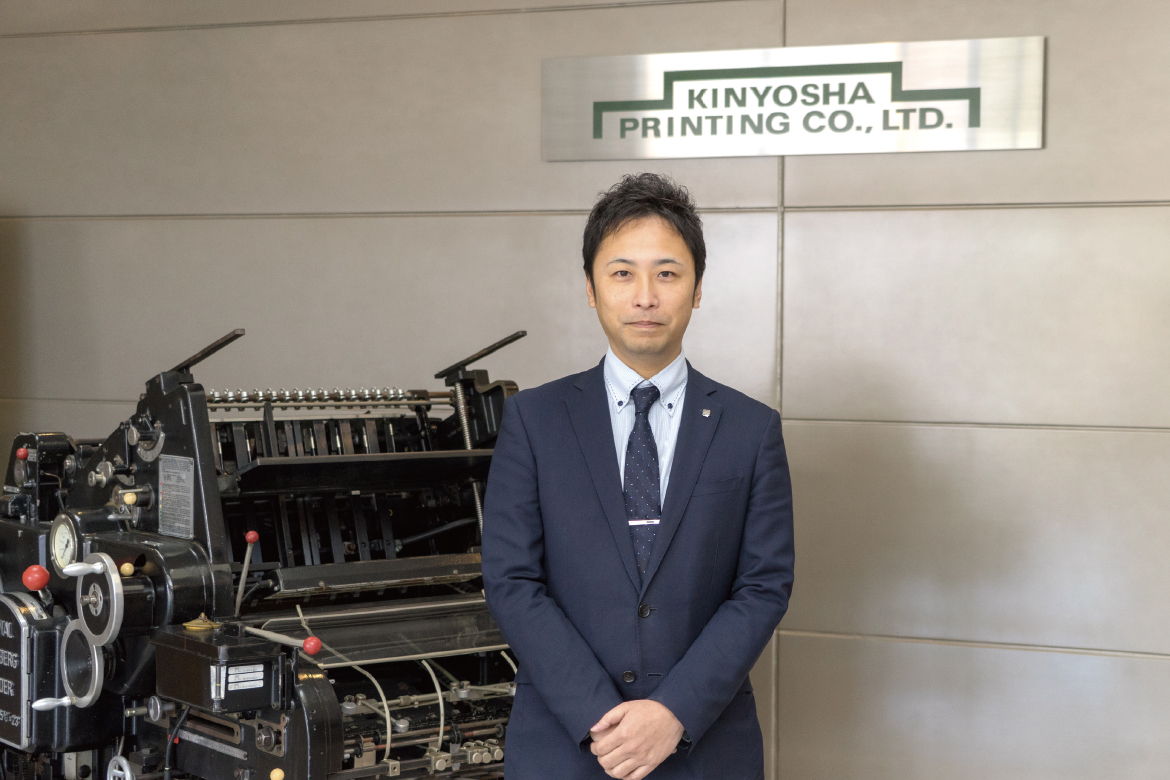

株式会社金羊社さま

代表取締役社長 浅野晋作氏

「スマートファクトリー」を目指す中、「用紙最適化装置」搭載紙積み機で静電気を除去。

「トラブル20%減」の一翼を担っています。

音楽CDやゲームソフトなど、エンターテインメント系のパッケージ、ジャケットなどを主力とする金羊社は中長期的視野で「スマートファクトリー」の実現を目指している。印刷現場ではその前提となる工程改善が日々、積み重ねられているが、その中で、2017年4月に御殿場工場に導入した静電気除去方式の「用紙最適化装置」搭載の反転高積紙揃機「ミューパイルジョガー」が、工程最適化の基点として位置付けられるようになった。同機であらかじめ静電気除去されたパイルが印刷機に掛けられることで、フィーダーストップや、紙粉による影響といった、生産性向上を阻む要素がほぼ一掃された。同社の目指す究極の工程自動化を下支えすることになる。 足元では17年度、工場全体の生産性は大きく向上した。ミューパイルジョガーによる工程改善を含めた不断の取り組みにより「社内で発生したトラブルの件数と金額は、前期よりも20%以上削減された」という。

■ 工程改善の真っただ中 ■ 印刷では紙積み時に静電気除去へ

経営管理や基幹システム、営業、製造管理、機械設備など会社全体がネットワーク化され、全体的な効率が最大化された姿がスマートファクトリー。その一環で製造現場ではオートメーション化が目指される。印刷業界では少なくとも20年ほど前からあった概念だが、昨今ではIoT化や「第4次産業革命」「Society 5.0」「Connected Industries」といったトレンドが含まれることで、意味合いが大きく進化している。浅野社長はそこを目指しているのだろう。「営業担当者が見積もりを出し、顧客からデータをいただき、校正して、本刷りへ回すなど、当社には何しろ、人の介在するタッチポイントが多い。それをなるべく少なくできないかと考えている」。「仕事の小ロット・多品種・短納期化が一層進む中でも、現場から利益をもたらすことが求められている時代だと思う。工場やその他のワークフローの見直しを今、まさに進めている」。

いずれにしても、印刷会社としては、印刷工程のスムーズで効率的な稼働が実現していなければ、スマート化の概念は無用の長物となってしまう。ネットワーク化と現場の最適化は一体的に同時進行させる必要がある。

それゆえ浅野社長は現場への投資も重視する。

「工場は常にコストダウンに取り組まなければならない。そのためには生産性をとにかく上げなければならない。利益に直結するだけに、経営としては生産性を阻害する要因を徹底して外していく必要がある」

印刷工程に限ってみると「静電気の影響で、印刷機の停止や、紙粉による印刷品質への影響、紙むけといった困った問題が発生していた」。「静電気除去機能を搭載した新しいミューパイルジョガーで印刷前の段階でパイルから静電気を除去すれば解決できるのではないか」というのが同機を導入した経緯だ。

工場全体の生産性は17年度、大きく向上した。ミューパイルジョガーによる工程改善を含めた不断の取り組みにより「社内で発生したトラブルの件数と金額は、前期よりも20%以上削減された」という。

■ 小ロット・多品種化がより顕著に ■ 変わるエンタメ系のプロモーション

エンタメ系CDやDVDソフトの国内生産額は1990年代後半をピークに、一貫して下がり続けているのは周知のことだが、それに伴い、同社のビジネスも特にこの10年ほど、大きく様変わりしている。「10年前はそれらの印刷加工がほぼ100%を占めていたが、現在はその分、フレキソや建材、デジタル印刷等のプリントビジネスが伸びている」。

エンタメ系パッケージが現在も主力ビジネスであることは変わらない。ただ、「その中身は大きく変ぼうしている。多品種・小ロット・短納期化が何しろ強まっている」。例えば「人気アーティストの音楽CDは、1つのタイトルでも、『初回限定盤』や『通常盤』などを発売するなど、売り方やプロモーションの形が変わっている。時には収録楽曲を変えるのもトレンドとなっている。そしてそれぞれでパターンを多様化し、中には8パターン制作するタイトルもある。また、顧客は増やしたパターンそれぞれのパッケージにこだわりを持っているため、紙の種類も非常に増えている」という。

浅野社長がスマートファクトリー化を目指すのは、このような複雑化したプロモーションに対し、マネジメントを強化するとともにオートメーション化で対応するためだ。

■ 蒸着紙で顕著な静電気除去効果 ■ 課題はほぼ解決

印刷工程のスタートは紙積み。同社が取り扱う用紙は、厚紙から薄紙まで銘柄や紙厚が細分化され、蒸着紙など特殊原反の指定も数多い。

御殿場工場の保有印刷機は、UV機6台とLED-UV機1台、さらにデジタル機が1台となっている。

土屋博之印刷課副課長によると、このうち3台の菊全機に対する白紙の紙積み全量を、用紙最適化装置搭載のミューパイルジョガーで行っている。同社は2002年から、用紙最適化装置を搭載していない従来機を活用しており、今回の導入は増設となる。「専任者が1人付いて、数百から15万以上の通しまで、1日に50から60パレットほど積んでいる。手が足りなくなれば2台使用し、まかなえる態勢となった」。

従来機でもワンプむきから風入れ・紙揃え・高積みまでを機上で行え、省力化できる基本的な機能を備えている。浅野社長は「私は入社から3年ほど、印刷機オペレーターをしていたが、この機械がなかったらと考えると恐ろしくなるほど生産性を高めてくれている。紙積み台でひたすら積んでいたとすればかなりの重労働となっていたはずだ」と感じている。土屋副課長も「ミューパイルジョガーは上半身の動作を繰り返すだけで紙を積めるので、足腰への負担はかなり軽減されている」と語っている。

一方、従来機での一連の紙処理は静電気軽減にも一定の効果があるのだが、同社はそれを超える静電気に悩まされることが多かった。土屋副課長は「上質系と蒸着紙で特にフィーダーストップが多く発生し、計画外の停止の大きな要因となっていた。フィーダーで2枚出てしまったり、曲がりが発生したりという現象が多かった。スキット納入された紙でもフィーダーストップが多かった」。「品質面でも紙粉対策に苦労があった。ブランケットや版にも転移してしまい、ピンホールや紙むけが頻繁に発生していた。やむなく洗浄し、再度刷り出すという繰り返しが効率を落としていた。機械が停止するほど刷り出し濃度が安定しなくなる」。

用紙最適化装置搭載機を活用することにより「課題はほぼ解決している」という。

「最近の顕著な例としては2月に、スキット納入された蒸着紙への印刷をしていた際、フィーダーストップがかなりあり、用紙最適化装置搭載機で積み替えて除電すれば効果があるのではないかと直感し、試みた。案の定、スムーズに流れるようになった」。蒸着紙に効果があるとすれば、通常の用紙への効果も相当なものだろう。

紙粉についても「用紙最適化装置からブローされる除電エアーがあらかじめ紙粉を吹き飛ばしてくれる効果は非常に高い。再付着し印刷品質に影響することもほぼない状況だ」と実感している。工場内にはインラインの品質検査装置を搭載するオフセット機が複数あり、「不良紙を検出する頻度が大きく減少した」というのはその証左でもある。

浅野社長も「導入前は静電気対策として、スプレーをはじめとしてさまざまな策を講じてきたが、どれも効果が不十分だった。導入後は静電気によるフィーダーストップや紙粉による影響は軽減というよりも皆無に等しい」と語る。「活用してみて課題解決にここまで効果があるのかと驚いている」。

■ 「工程のひずみ解消」 ■ 今後も工程の改善図る

「生産性をどれだけ高められるかということは印刷会社の永遠のテーマだと思う。圧倒的に生産性を高め続けることが、会社にいかに利益をもたらすかにかかわってくる」

浅野社長は小ロット・多品種・短納期化が独特な形でのしかかる業態を経営する立場からそう強く感じている。

「そのためにスマートファクトリーを目指し、現場ではオートメーション化の実現を考え続けている」。停止時間をゼロに近づけたり、トラブルにより後戻りのない工程の実現がその大前提となるだろう。さまざまな現場の取り組みの積み上げが欠かせない。「そのために、静電気を除去できる用紙最適化装置搭載のミューパイルジョガーは必要な投資だったし、実際に工程のひずみも解消された」と語る。今後も工程の在り方の改善を推し進めていきたい構えだ。

導入事例

ミューテックの紙積機・紙揃機・計数機など、各種製品を導入されたお客様を取材。現場の声をお届けします。