アート印刷株式会社さま

代表取締役社長 有松敏樹氏

静電気の悪影響に悩んでいたが、「用紙最適化装置」を搭載した 紙積み機を導入したことで紙による印刷トラブルが半減しました。

1972年の創業時「とにかくきれいなものが刷れる印刷会社になりたい」と目標を掲げ、技術を磨くとともに、常に最新鋭の印刷機の導入を続けてきた有松社長。美術図録や写真集など最高品質の要求に対応するため、すべての仕事に対する全数検品を特長としてきた。一連の業態が注目され、とりわけ最高品質が求められる印刷物が、直需として、また同業者から多くもたらされるようになった。

そんなアート印刷の悩みは静電気による印刷トラブルだった。

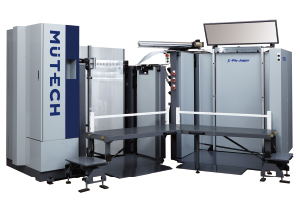

2017年5月、神奈川県川崎市の工場で稼働させていた反転高積紙揃機「ミューパイルジョガー」を、静電気除去方式の「用紙最適化装置」を搭載したタイプに更新した。それにより、18年3月現在、紙に起因する印刷トラブルを半減させている。特に、フィーダーストップはほぼ皆無だという。同工場にはこのほか、03年の立ち上げ当初から、検品や大裁ちなど、工場内の紙物流の要所にミューテック機が配置されている。ミューテック機は同社の品質や検品態勢、生産性をどのように下支えしてきたのか。有松敏樹社長と堀博行副工場長にうかがった。

■ 印刷機5台分を1人で紙積み ■ 全刷本を目視で検品

同工場は2階建てで、1階が印刷フロアであるのに対し、2階は全面、印刷前の紙積みや刷本の全数検品、印刷前の大裁ちを行ういわば“紙処理フロア”となっている。

印刷機は現在、いずれも菊全機で、8色両面兼用機2台、4/4色タンデム機1台、片面6色機1台、片面5色機1台の計5台を保有している。

工場内の紙の流れはまず、1階に入庫されたワンプ包装の紙が、印刷の予定に合わせパレット積みされて2階に運ばれる。そして、印刷機5台で使用するすべての紙が、用紙最適化装置搭載のミューパイルジョガーで、ワンプがむかれながらどんどん揃えられ、パレットに積まれていく。同機を担当するのはわずか1人の専任者のみで、1日平均50台、約25万枚の紙積みをこなしている。このパイルを印刷担当者が受け取りに来て印刷のフィーダーにセットする流れとなっている。

この後、刷了した刷本は再び、2階に運ばれ、検品エリアで、全数が目視検品される。ここには、「ミューマルチリフター」が同工場立ち上げ当初から6セット導入されている。担当者はOK品を同機のパイル部のパレットに積み替えていく。同機のパイル部は、白紙の大裁ち後の紙積み作業でも使われている。

■ 「ミューパイルジョガー」で除電エアーをブロー

■ 常に一定の高さで作業可能な「ミューマルチリフター」

同社が17年に更新したミューパイルジョガーは、ワンプむきから風入れ・紙揃え・高積みまでを省力化できる基本的な機能は変わらないが、風入れの際、用紙最適化装置が除電エアーを発生させ、紙全体を隅々までブローすることができる機能が加わっている。

有松社長は「これにより、紙に蓄積している静電気が大きく除電され、紙同士がくっ付いて印刷機のフィーダーで重送されるのを抑制できるのはもとより、紙に付着している紙粉やごみが一掃され、紙積みの段階で印刷に理想的なパイルが作られる」と工程上の位置付けの重要性を強調している。

一方、目視検品で活用しているミューマルチリフターは、「リフター部」と「パイル部」がセットとなっており、双方に積まれた紙の高さを常に一定に保てるよう制御できる。有松社長は「担当者は双方を活用し、検品から積み替えまで、立ったままの自然な体勢で作業を継続している」と負荷のない現場の様子を紹介している。

■ フィーダーストップはほぼ皆無に

■ 紙粉を吹き飛ばすことで最高品質印刷に寄与

有松社長は創業時の「とにかくきれいなものが刷れる印刷会社になりたい」という目標にむけ、常に最新鋭の印刷機の導入を続けてきた。とりわけ最高品質が求められる印刷物が、直需として、また同業者から多くもたらされるようになった。

2003年の現在の工場への移転は、増加の一途をたどっていた受注への対応とともに、現場で紙を扱う社員への負荷軽減がコンセプトとなった。有松社長は「印刷前には手積みで白紙を積み、検品ではひざをついたりかがんだりして作業していた。その重労働を何とか解消してあげたかった」と振り返る。「ミューパイルジョガーとミューマルチリフターは新工場の柱として導入した」。

移転後は、新たな課題が浮かび上がった。「どんなに最先端の印刷機を導入していても、静電気の影響でフィーダーから紙をスムーズに送り出せないことが悩みとなっていった。長年、対策の決定打を見いだせずにいた」(有松社長)。17年になり、ミューテックからの用紙最適化装置の提案を受け、いち早くミューパイルジョガーの更新を決定した。

導入後の印刷機の稼働について堀副工場長は「どういうわけか静電気の発生しやすい印刷機が1台あり、給紙でしばしば止まるため、刷了時刻が読めず困っていたが、最近は止まることが本当になくなった」と笑顔で語った。有松社長も「印刷機が止まらないということは、品質の安定につながり、会社にとっては確実に利益や売上げの増加に寄与している」と評価している。

有松社長は品質面での効果について「白紙の段階で静電気の帯電が強いと、もともと付着している紙粉の残存や、ほこりの呼び込みなどで、ピンホールの発生など印刷品質に影響していた。紙積みしながらプラスとマイナスのイオンによる除電エアーで、紙を分離し紙粉を吹き飛ばすという新しいアイデアには非常に助かっている」と強調している。

導入から9カ月ほどたった現在、堀副工場長は「印刷トラブルの中で、紙に由来するものは19%ほどあったが、用紙最適化装置で除電するようになり、10%程度に減少した」と手放しの評価だ。

■ ミューパイルジョガーの基本的な能力とは?

■ 「新人でも20分で1万枚の紙積みが可能」

ミューパイルジョガーの基本性能としての紙積みは、どの程度効率的なのか。堀副工場長が自身の経験を交えながら説明してくれた。

「私は新工場ができる3年ほど前に入社したが、そのころはまだ、ミューパイルジョガーは導入されておらず、手積みしていた。私も入社当初は紙積みを担当したが、非常に苦労したのを覚えている。まず、しゃがんでパレットに積み始め、だんだん腰を上げていかなければならない。3000枚積むのにもやたらと長い時間がかかってしまっていた。しかし現在は、新入社員でも簡単に積めるようになっている。20分ほど使い方を指導しただけで、1万枚の白紙をわずか20分で積んでしまう。それはすごいことだと思っている」「楽に積めて、紙にしっかりと風が入り、きれいに揃う」とミューテックから新工場建設当初、提案を受けた有松社長は、「こんなに便利なものがあったのか」「人が最も困っている部分に踏み込んでくれるメーカーだ」と心を動かされた。「そこからミューテックとの取引が始まり、それ以来、他の類似機を見ようとも思わないほど満足している」のだという。

■ 省力化で労働環境が大きく変化 ■ 人員も4割以上減

現在、ミューパイルジョガーとミューマルチリフターが同社の大量の紙処理を支えているが、有松社長は「これらが現場の人員構成にも好影響をもたらしている」と語る。

「重労働による体への負担がなくなり、退職する現場社員が明らかに減った。また、年齢を重ね体力が落ちてきた社員も検品などに従事できる。非常に長く勤めてもらえる環境になっている。」

「もしミューテック機がなかったら?」と堀副工場長に尋ねた。「紙積みが回らなくなり、本当に工場は止まってしまう。人手でやろうとすれば終日、少なくとも3、4人は必要になるのではないか」「検品部門には刷本が滞留してしまうだろう」

新工場には立ち上げ時、約100人が勤務していたというが、現在は実に4割以上少ない60人弱にまでスリム化しているという。それにもかかわらず、売り上げは一貫して微増だという。この背景についても有松社長は「ミューテック機のおかげだ」と強調している。

どんな工程で省人化できたのか。

「以前は、現場に紙を反転させる専任者がいたが、印刷担当者がミューマルチリフターを使うことで代行できるようになった」「紙積みと検品にはかなりの作業者がいたが、どんどん省人化を進められ、特に紙積みは1人になっている」

「以前は、現場に紙を反転させる専任者がいたが、印刷担当者がミューマルチリフターを使うことで代行できるようになった」「紙積みと検品にはかなりの作業者がいたが、どんどん省人化を進められ、特に紙積みは1人になっている」

有松社長は「ミューテック機は当社の業態を支えている。社員の体力面でも、全数目視検品というスタンス面でも、また、用紙最適化装置の恩恵により品質面でも、ミューテック機なしでは回っていかない」と位置付けている。

■ グループ会社にも導入 ■ 今後も品質保証体制充実へ

ミューテック機による大きな効果を実感する同社は、12年にグループ会社とした三巧印刷(東京都足立区)にもミューパイルジョガーを導入した。菊全8色機や6色機をはじめ4台分の紙積みを1台で処理しているという。

有松社長は今後、さらなる品質向上を目指したい考えだ。17年から印刷機へのインライン品質検査装置の搭載を進めるとともに、オフラインの検査装置を導入した。伝統の目視検品と組み合わせながら品質保証体制を充実させる。「印刷物をお札や宝くじと同等に扱い、顧客の要望にさらに応えていきたい」と意気込む。

導入事例

ミューテックの紙積機・紙揃機・計数機など、各種製品を導入されたお客様を取材。現場の声をお届けします。